SOMMAIRE

Parc actuel

Soutenir les réacteurs du parc actuel

Le parc actuel français est composé de

56 réacteurs nucléaires, soit 32 réacteurs de 900 MWe, 20 réacteurs de 1 300 MWe et 4 de 1 450 MWe. Il s’agit de

réacteurs de deuxième génération à eau sous pression (REP ), mis en service à partir des années 1970 et jusqu’à la fin des années 1990. Un

réacteur de troisième génération, l’EPR, est actuellement en cours de construction, à Flamanville. Il repose sur la même technologie de

réacteur à eau sous pression, mais intègre, dès sa conception, des impératifs liés à la sûreté et à la sécurité renforcés, ainsi qu’une optimisation de la puissance et du cycle du combustible associé.

Les recherches du CEA sur les réacteurs du parc actuel se structurent selon 4 axes :

-

Sûreté et radioprotection, en vue d’améliorer la connaissance des accidents (et en particulier des accidents graves), du risque sismique et du comportement des installations en cas de séisme, et d’évaluer les solutions de mitigation.

-

Structures et composants : l’objectif est de pouvoir justifier l’allongement de la durée de fonctionnement des réacteurs du parc et l'évolution des méthodes d'exploitation, des codes et normes, de maîtriser le vieillissement des matériels remplaçables, et d’améliorer la performance des systèmes REP.

-

Combustible nucléaire : les recherches visent à étendre les performances des combustibles, contribuer à leur qualification, et à améliorer la connaissance des marges de conception et de sûreté.

-

Numérique et innovations technologiques : cet axe comprend la simulation prédictive des réacteurs et des systèmes, la recherche d’innovations pour le combustible, les matériaux, les procédés, et les systèmes de mesures dans les réacteurs.

Sûreté

Renforcer la sûreté des réacteurs actuels

Le CEA contribue au maintien au meilleur niveau de sûreté et de performance des réacteurs à eau sous pression (REP) du parc nucléaire actuel. Ses recherches et développements, en soutien à l’IRSN et à l’exploitant, concernent principalement :

- L’étude du comportement des structures soumises à une catastrophe naturelle telle que les séismes.

- L’étude du comportement du combustible et des réacteurs en situations accidentelles. On distingue les accidents dits "de dimensionnement", avant toute dégradation importante du cœur du réacteur, et les accidents graves lorsqu'il y a dégradation du cœur.

- La recherche de solutions innovantes pour améliorer la résistance des réacteurs aux accidents, aussi bien en termes de combustible que de systèmes de secours ou d’instrumentation.

Les études sur les phases successives d’un scénario d’accident

Trois domaines d’études peuvent être distingués :

-

Le risque hydrogène, spécificité des réacteurs à eau, qui peut aboutir à la dégradation de l’enceinte de confinement du réacteur ;

-

Le relâchement et le transport des produits de fission, domaine d’étude qui considère les risques de rejets radioactifs à partir d’une situation accidentelle ;

-

Le comportement du corium, nom donné à un cœur de réacteur en fusion/fondu et dont il convient d’étudier l’interaction avec les barrières de confinement du réacteur, pour éviter tout contact avec l’environnement.

La R&D du CEA est notamment utilisée par les exploitants et/ou l’IRSN dans le cadre des réévaluations périodiques de sûreté.

Elle s’inscrit dans la durée et dans une démarche de progrès continu.

Materiaux

Garantir la tenue des matériaux et des structures

Les matériaux jouent un rôle essentiel dans le domaine du nucléaire. D’eux dépendent, en effet, la sûreté des centrales, leur durée de fonctionnement et même leurs performances. Les recherches du CEA ont ainsi pour objectif de s’assurer de la capacité de résistance et d’adaptation des matériaux des installations nucléaires actuelles à des conditions extrêmes : fortes températures, irradiations, contraintes mécaniques, environnements corrosifs,…

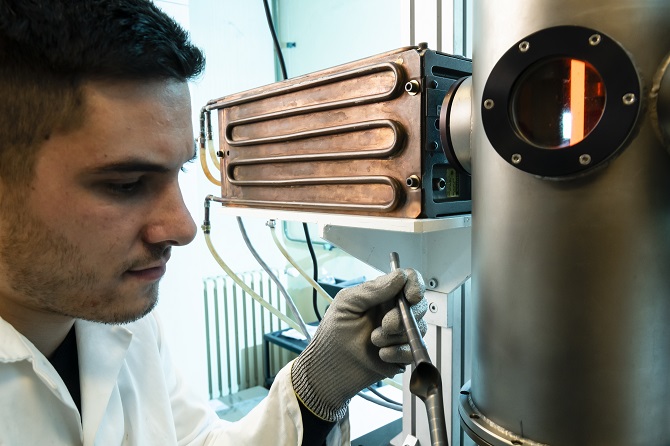

Conduite d'essais EDGAR sur tube : essais de fluage en pression interne jusqu'à éclatement. © P.Stroppa / CEA

Etudier la durée d’utilisation, l’usure, et le vieillissement des matériaux

Les recherches du CEA portent notamment sur la durée d’utilisation des matériaux composant les installations nucléaires. Certains matériaux composent des parties inamovibles, telles que l’enceinte de confinement et la cuve du réacteur. D’autres composent des parties qui peuvent être remplacées, voire le sont régulièrement, comme les assemblages de combustible.

Ces études sont conduites à la demande des partenaires industriels du CEA, par exemple dans le cadre de l’élaboration des dossiers réglementaires qu’EDF doit constituer auprès de l’Autorité de sûreté nucléaire (ASN) tous les dix ans pour prolonger la durée de fonctionnement des centrales. Il peut s’agir de réaliser des études sur le vieillissement des aciers de cuve en partie courante ou sur des endroits particuliers (soudures, zones affectées thermiquement…), ou encore de rassembler des données afin d’aboutir à une meilleure planification de certaines opérations de maintenance particulièrement lourdes à mettre en œuvre, comme le changement des vis de cloisonnement du cœur.

Le CEA étudie également les caractéristiques des matériaux employés en termes de microstructure, de résistance, de ductilité et de corrosion, afin de prévoir l’évolution des propriétés d’usage et le comportement en service de ces matériaux au fil du temps.

S’assurer du bon vieillissement et de la capacité des matériaux à résister et s’adapter à des situations extrêmes permet de garantir et de renforcer la sûreté des installations.

Le laboratoire des rayonnements appliqués travaille sur la qualification nucléaire et le vieillissement de matériaux, matériels et composants pour l'industrie nucléaire. Les outils et compétences du laboratoire permettent de mener des essais pour les exploitants et industriels de la filière, ainsi que des études réalisées au profit des experts de la sûreté. © P.Stroppa / CEA

Combustible

Augmenter les performances du combustible nucléaire tout au long de son cycle de vie

Le combustible : un enjeu majeur

Les études visent à :

- Améliorer les performances du combustible dans les réacteurs de 2e et 3e générations,

- Contribuer à la qualification des nouveaux combustibles développés par les fabricants,

- Améliorer la connaissance des marges de conception et de sûreté.

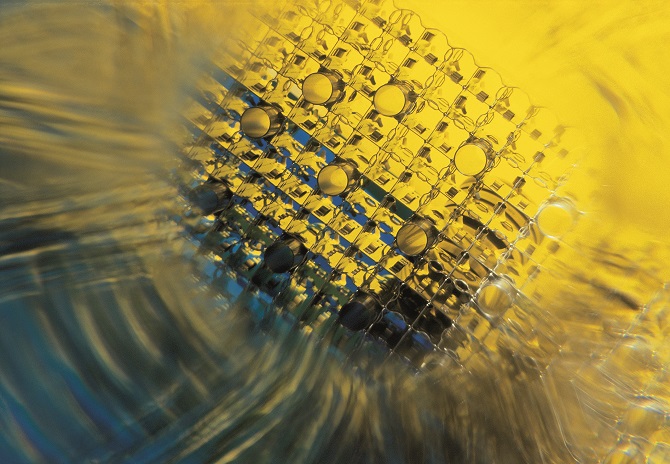

Les recherches du CEA portent notamment sur le comportement en réacteur du crayon combustible, composé d’un empilement de pastilles contenant la matière fissile dans une gaine métallique, et de l’assemblage combustible comportant plusieurs dizaines de ces crayons.

Elles visent l’amélioration de la sûreté, des performances et de la manœuvrabilité des réacteurs.

Grilles d'assemblage combustible © D.Sarraute / CEA

Les efforts de R&D sont également portés sur

le développement de combustibles plus tolérants aux situations accidentelles, dans le cadre notamment du projet ATF (Accident Tolerant Fuel), mené en partenariat avec EDF et Framatome. Une stratégie en deux étapes a été établie, pour développer à court/moyen terme un concept de combustible ATF évolutionnaire, avec un gainage revêtu d’une couche protectrice de chrome, et à plus long terme un concept en rupture, fondé sur l’utilisation d’un gainage en matériau composite céramique basé sur du carbure de silicium.

Le CEA mène également des actions de R&D sur l’ensemble des procédés

du cycle du combustible nucléaire. Ces études visent à optimiser l’utilisation des matières nucléaires et à atteindre un rendement énergétique maximum de l’uranium exploité, tout en minimisant les quantités de déchets produits et leur impact sur l’environnement.

Zoom sur le réacteur de recherche Jules Horowitz (RJH)

Le projet de réacteur de recherche Jules Horowitz (RJH), piloté par le CEA, répond à un défi scientifique et technologique essentiel : tester le comportement des matériaux et des combustibles sous irradiation, en soutien aux réacteurs nucléaires actuels et futurs.

Le RJH, actuellement en construction sur le site CEA de Cadarache, constituera un outil expérimental d’irradiation unique en Europe, à la disposition de l’industrie nucléaire, des organismes de recherche, ainsi que des autorités de sûreté nucléaire et leurs appuis techniques. Il assurera également la production de radioéléments pour la médecine nucléaire et l’industrie non-nucléaire.

Expérimenter et simuler : deux démarches de recherche complémentaires

Pour mener ses recherches sur le parc de réacteurs actuel, le CEA s’appuie sur deux démarches scientifiques, parallèles et complémentaires :

-

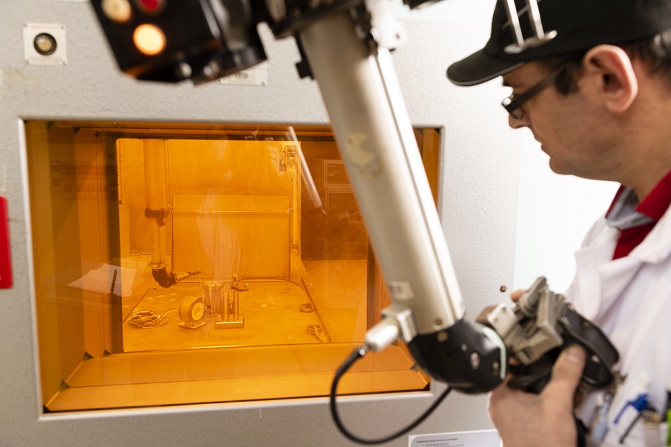

La réalisation d’expériences, au moyen d’installations expérimentales variées : réacteurs de recherche, laboratoires « chauds » permettant d’étudier la matière radioactive ou irradiée, plateformes technologiques.

-

La simulation numérique : le CEA développe des plateformes et des outils de calcul scientifique permettant de modéliser et simuler l’ensemble des phénomènes entrant en jeu dans le fonctionnement normal ou accidentel d’un réacteur ou d’une installation nucléaire, y compris ceux du

cycle du combustible.

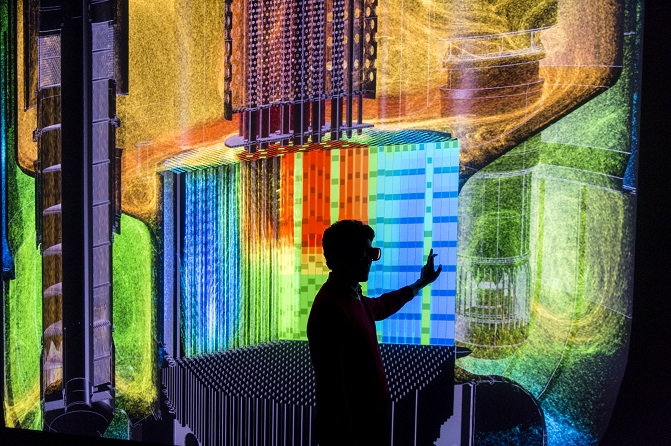

Le mur d'images de la DIrection des énergies du CEA, sur le centre de Paris-Saclay, permet de visualiser en immersion 3D des résultats de simulations de fonctionnement ou de procédés liés aux réacteurs nucléaires. © P.Stroppa / CEA

Ces deux démarches se complètent de manière indispensable : les résultats des calculs de simulation sont confrontés aux données acquises lors des expériences ; en retour, les simulations aident à concevoir les maquettes et installations expérimentales. Cette boucle expérience / simulation est complétée par une étape de réflexion et de formulation de théorie ou de modèles, par les ingénieurs et scientifiques en charge de ces études.

Zoom sur les réacteurs numériques

Véritable réplique numérique et fonctionnelle d’une centrale nucléaire,

le projet de Réacteur Numérique, piloté par EDF et mené en collaboration avec neuf acteurs, sera au service des ingénieurs et exploitants et permettra d’engager pleinement le nucléaire dans sa transition numérique. Le CEA est partie-prenante de ce projet et apporte entre autres des outils de simulation et une expertise dans les plateformes logicielles pour permettre de simuler le réacteur dans son ensemble.