Optimiser le comportement du combustible nucléaire quels que soient les enjeux

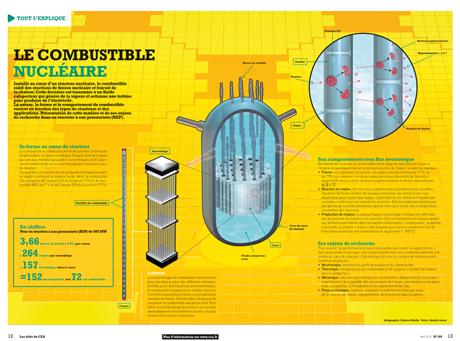

Depuis des décennies, le parc électronucléaire français utilise le même matériau combustible : de l’oxyde d’uranium (UOx) sous forme de petites « pastilles » cylindriques, empilées dans des gaines métalliques, les « crayons », regroupées dans des dispositifs appelés « assemblages ». Tous ces objets ont conservé, peu ou prou, la même géométrie qu’à l’origine de la filière des réacteurs à eau pressurisée (REP) dans les années 1970. Le combustible des centrales nucléaires est donc un produit industriel bien défini et dûment éprouvé, tout comme celui des sous-marins et porte-avions à propulsion nucléaire. Pourtant, à Cadarache, des chercheurs de la direction de l’Énergie nucléaire du CEA travaillent toujours d’arrache-pied sur le sujet ; tant sur le combustible lui-même au sein du département d’études des combustibles (DEC) que sur le comportement des assemblages, l’une des spécialités du département de Technologie nucléaire (DTN)

1.

Le combustible nucléaire © Fabrice Mathé/CEA

1 Les départements DMN (matériaux nucléaires) et DPC (physico-chimie) sont également impliqués dans ces recherches

2 À partir des années 2000.

En effet, même dans les filières établies, le combustible évolue et voit ses performances améliorées. «

Nous sommes constamment sollicités par nos partenaires industriels car la composition précise du matériau dépend du contexte économique. Nous pouvons moduler la quantité de plutonium ou l’enrichissement de l’uranium selon l’évolution du coût de la matière première, ou encore y ajouter des additifs pour améliorer son fonctionnement. Lors de chaque évolution, il faut étudier le comportement du nouveau combustible, notamment pour garantir la sûreté qui est l’une de nos missions essentielles. Cette démarche nous a permis, par rapport aux années quatre-vingts, de doubler la durée de « séjour » du combustible des REP et, surtout, de multiplier par deux l’énergie produite par chaque assemblage mis en réacteurs », répond Philippe Prené, chef du DEC à la Direction de l'énergie nucléaire du CEA.

Autre exemple : au lieu de faire fonctionner les réacteurs en permanence à leur puissance nominale, EDF a décidé, dans les années quatre-vingt, de pratiquer le «

suivi de charge » dans certains réacteurs, c’est-à-dire de moduler leur puissance en fonction de la demande, grâce aux

barres de contrôle. Celles-ci sont en général descendues pendant la nuit et remontées au moment du pic matinal de consommation, mais des manœuvres encore plus rapides peuvent intervenir pour équilibrer le réseau.

«

Cette pratique économise du combustible mais sollicite davantage son matériau qui, au lieu de travailler en conditions constantes, subit des cycles de température et d’irradiation. Nous devons alors nous assurer qu’il conservera toutes ses propriétés », précise Bruno Collard, chef de laboratoire au DEC à la Direction de l'énergie nucléaire du CEA.

Les activités de recherche du CEA sur le combustible nucléaire peuvent également être orientées par des choix stratégiques. Par exemple, lorsque la France a décidé de recycler le plutonium du combustible usé, avec une vingtaine de réacteurs EDF consommant

2 un mélange d’oxydes d’uranium et de plutonium (le MOX), il a fallu tester, caractériser et faire valider ce nouveau matériau combustible par l’Autorité de sûreté nucléaire. De même, il revient au CEA de concevoir et mettre au point les combustibles des réacteurs à venir, comme celui du

réacteur expérimental Jules Horowitz (RJH), actuellement en construction sur le site de Cadarache, ou des réacteurs à neutrons rapides (RNR) de 4

e génération, dont le

démonstrateur technologique Astrid. Et si, pour ce dernier, l’option de la

transmutation des actinides mineurs est retenue, il faudra savoir les incorporer dans le combustible des futurs RNR.

Premières pastilles de combustible pour le démonstrateur technologique Astrid © CEA

Maîtriser la tenue du combustible nucléaire dans des environnements extrêmes

et complexes

Dans tous les cas, l’affaire est d’autant plus complexe qu’un combustible nucléaire mène une vie difficile. «

Ses propriétés de base – forme, structure microscopique et même composition élémentaire – varient fortement en utilisation normale », souligne Philippe Prené. En effet, conçu pour dégager de l’énergie, il atteint des températures extrêmes : dans le cas des REP, le cœur de la pastille est à 1 100 °C alors que l’eau autour de la gaine est à environ 300 °C. Sous l’effet des contraintes dues à la dilatation thermique plus importante au centre qu’à la périphérie des pastilles, celles-ci finissent par se fragmenter et adopter une forme générale en « diabolo ». Par ailleurs, l’

irradiation altère la composition du combustible mais aussi sa microstructure : les

produits de fission générés par la réaction de fission nucléaire induisent à leur tour un gonflement de la pastille et une augmentation de la pression à l’intérieur de la gaine. Gaine dont le matériau, tout comme celui des assemblages, doit également supporter le milieu très agressif de l’irradiation et les efforts mécaniques dus au combustible lui-même, à la pression et au déplacement de l’eau.

Pour appréhender tous ces phénomènes, à la demande des industriels ou pour des projets de recherche à long terme, les équipes du CEA ont construit une démarche sur l’ensemble de la chaîne de valeur. Les concepteurs entrent en jeu les premiers ; utilisant des codes de simulation, ils déterminent un matériau combustible, une géométrie d’assemblage et des règles de fonctionnement. Viennent ensuite les fabricants qui élaborent ce qu’ont imaginé les précédents et ceux qui le testent ; enfin ceux qui le caractérisent à toutes les échelles. Et toutes ces données enrichissent le corpus de connaissances nécessaires à la compréhension et simulation du comportement des combustibles nucléaires.

Résister aux accidents

Au-delà de l’irradiation « normale », des expériences extrêmes sur de faibles quantités de matériau radioactif sont également réalisées. Enjeu : déterminer les limites du matériau pour appliquer les marges de sécurité adéquates. Pour être validé par l’Autorité de sûreté nucléaire (ASN), un combustible nucléaire doit en effet faire ses preuves en conditions normales et démontrer qu’il peut subir des accidents sans disperser de radionucléides dans l’environnement.

Parmi les principaux risques testés sur des installations dédiées, respectivement, les réacteurs Cabri et Phébus, à Cadarache : emballement de la réaction de fission nucléaire (« accident d’injection de réactivité ») dû par exemple à l’éjection inopinée des barres de contrôle ; ou fusion du cœur suite à la perte de réfrigérant primaire (cas de l’accident de Three Miles Island aux États-Unis en 1979).