La synthèse de matériaux bidimensionnels de grande taille et sans défaut constitue un défi majeur pour les applications industrielles (photovoltaïque, semi-conducteurs etc.). L'état de l'art pour le graphène consiste à réaliser le dépôt sur du cuivre solide par un procédé de

croissance chimique en phase vapeur (CVD) à des températures supérieures à 1000 °C. Mais le cuivre polycristallin génère des défauts dans la couche de graphène, et après refroidissement la couche forme des « rides » et des domaines qui dégradent notablement sa qualité. Les chercheurs travaillent sur le développement d'un nouveau procédé de synthèse CVD utilisant des catalyseurs métalliques à l'état liquide.

Un nouveau procédé permet d’élaborer du graphène exempt de défaut, et de taille compatible avec le développement de dispositifs. Cette croissance par voie chimique est opérée dans des conditions de températures (~1100 °C) et de pressions (~0,1 à 1 atm) comparables à celles utilisant des catalyseurs solides. Jusqu’alors, l’élaboration se faisait en aveugle. Elle n’était optimisée que de façon empirique faute d’observation durant la croissance du fait de la présence de gaz réactifs à haute température et pression atmosphérique, et de l’état liquide du substrat.

Les chercheurs de l’Irig [

collaboration] ont mis au point des instruments de caractérisation utilisés

in situ,

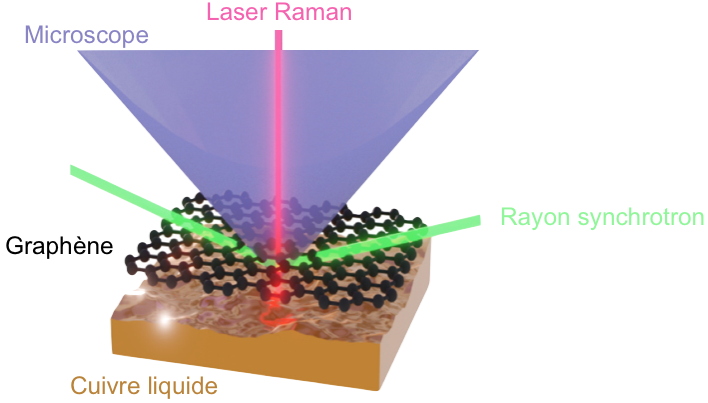

operando, permettant de contrôler et de guider en temps réel la formation des cristaux de graphène. Quatre méthodes complémentaires (

Figure 1) ont été appliquées

in situ en temps réel : la diffraction des rayons X synchrotron, leur réflectivité, la spectroscopie Raman et la microscopie optique en mode rayonnement (

Figure 2). Les rayons X synchrotron confirment la cristallinité supérieure du graphène en une monocouche.

Figure 1 :

Représentation des quatre techniques couplées in situ, operando et en temps réel, pour le contrôle de la croissance de graphène de grande qualité et en grande taille.

© Francesco La Porta / CEA

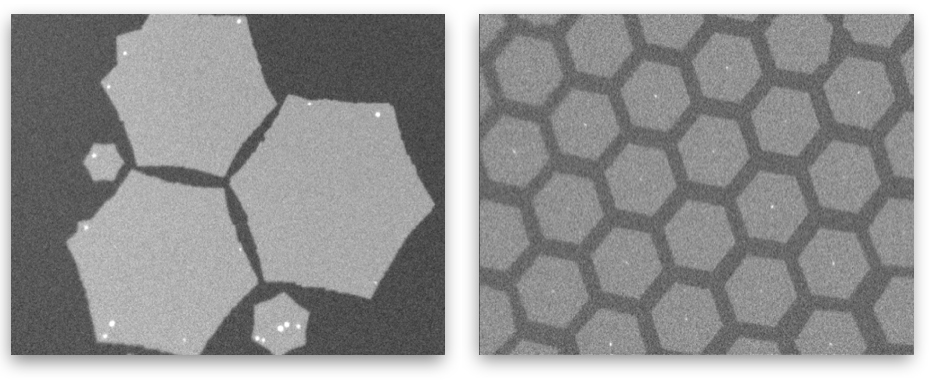

Figure 2 :

Flocons de graphène vus par microscopie en mode radiatif durant leur croissance sur métal liquide (Echelle des images : ~1 mm).

© CEA

Le suivi en temps réel permet de maîtriser la taille, la forme et la pureté des cristaux et d'optimiser la vitesse de croissance. Enfin, les observations expérimentales associées à une modélisation ont permis de comprendre les mécanismes de la croissance. La morphologie de la couche de graphène est ainsi contrôlée et comprise à toutes les échelles, de l'atome jusqu’au millimètre.

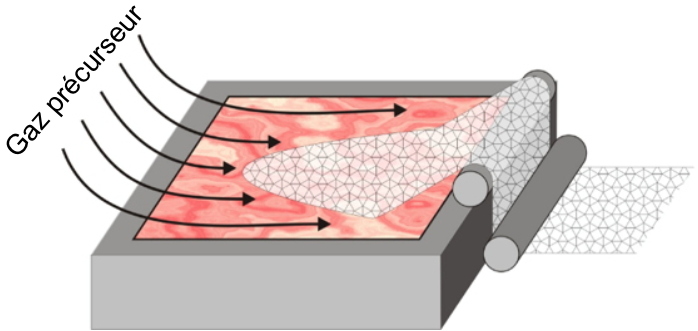

Le procédé mis au point ouvre la voie à la production rapide de graphène monocristallin exempt de défaut sur des surfaces de plusieurs centimètres carrés (

Figure 3), donc adapté à différentes applications électroniques. Cette méthodologie de suivi et de contrôle en temps réel peut également être appliquée pour la caractérisation fine d'autres matériaux 2D.

Figure 3 :

Représentation schématique de la production en continu de matériaux 2D par croissance sur des métaux catalyseurs liquides.

© CEA

Le dépôt chimique en phase vapeur (CVD) est un procédé d’élaboration de matériaux à partir de précurseurs gazeux. Dans une enceinte sous vide, le substrat est exposé à des gaz qui réagissent et/ou se décomposent à la surface du substrat pour générer le dépôt.

Operando : étude du procédé en cours et dans les conditions réelles.

Collaboration : ESRF-The European Synchrotron, France ; Université de Patras, Grèce ; Université de technologie de Munich, Allemagne ; Université de Leiden et Leiden Probe Microscopy (LPM), Hollande.