Le traitement des combustibles usés couvre l’ensemble des opérations qui permet de séparer les matières valorisables (uranium, plutonium) contenues dans les combustibles irradiés des déchets (produits de fission et actinides mineurs). Le CEA, qui a été à l’origine des procédés et technologies mis en œuvre dans les ateliers de l’usine Orano de La Hague, dispose d’une connaissance approfondie des processus en jeu et accompagne les industriels de la filière nucléaire.

Le traitement des combustibles usés, comment ça marche ?

Après quatre années d’utilisation, le combustible, dit « usé », est retiré du réacteur. Il se compose alors de 96 % de matières valorisables (réutilisables) et de seulement 4 % de déchets (éléments non réutilisables, issus de la fission de l’uranium et pour la plupart très radioactifs).

Après une période d’entreposage en piscine de refroidissement (pour faire décroître la radioactivité et la chaleur émise), le combustible usé est traité dans l’usine Orano de La Hague. Il est notamment dissous et mis en présence de molécules extractantes, conçues pour isoler des éléments spécifiques. Ce traitement permet de séparer les matières valorisables des déchets.

Réception d'un emballage de transport IR 500 dans un sas camion, lors de la campagne d'évacuation vers l'usine de La Hague des combustibles usés de la centrale Phénix. © S.Le Couster / CEA

La fabrication du MOX pour un mono-recyclage

Une fois les combustibles usés traités, les matières valorisables qu’ils contenaient peuvent être recyclées. Tel qu’il est actuellement pratiqué, le recyclage du combustible consiste à mélanger le plutonium extrait des combustibles usés avec de l’uranium appauvri issu des opérations d’enrichissement pour fabriquer un nouveau combustible appelé MOX (Mixed OXides), lequel va de nouveau alimenter des réacteurs. Depuis 1987, EDF alimente une vingtaine de ses réacteurs avec du MOX, à raison d’un tiers d’assemblages de combustible MOX et de deux tiers d’UOx. Le plutonium issu du recyclage des combustibles UOx usés fournit ainsi, en France, environ 10 % de l’électricité nucléaire.

Comment est fabriqué le MOX ?

En fin de traitement du combustible usé, à l’issue des opérations de séparation et de purification, le plutonium et l’uranium sont convertis en poudre d’oxyde. De manière assez similaire à l’uranium naturel issu des mines, l’uranium de retraitement peut être utilisé, après ré-enrichissement, comme matière première dans la fabrication de combustibles UOx. Le plutonium est, quant à lui, valorisé industriellement dans les combustibles MOX. Pour cela, la poudre de dioxyde de plutonium (PuO2) est transformée en pastilles qui sont insérées dans des gaines étanches pour constituer des crayons. Ces derniers sont enfin chargés, sous forme d’assemblages MOX, dans les réacteurs nucléaires.

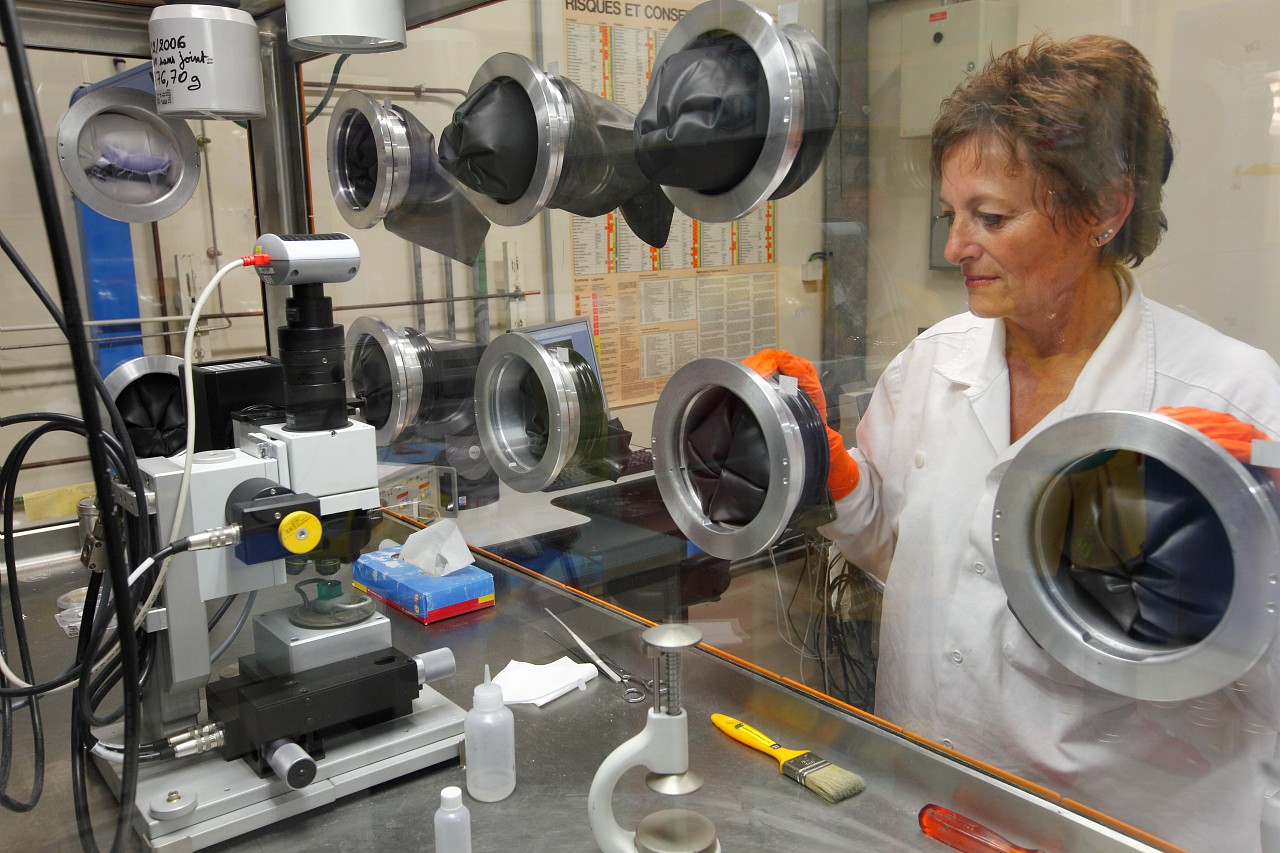

Boite à gant microscope optique qui permet de caractériser la microstructure des différents matériaux base Pu élaborés, et de contrôler la qualité des fabrications. La microscopie optique nécessite une préparation des échantillons avant observation (enrobage dans une résine, tronçonnage des pastilles, polissage). Elle permet ensuite de mettre en évidence des défauts (fissures, pores), de caractériser l'homogénéité de répartition de l'U et du Pu dans les MOX (après attaques sélectives), de caractériser la taille de grains d'une microstructure. © G.Lesénéchal / CEA

Aujourd’hui, une seule utilisation du plutonium

Aujourd’hui, le MOX ne peut être utilisé qu’une seule fois en réacteur à eau sous pression. En effet, une fois usé, le MOX contient du plutonium difficilement utilisable dans le parc actuel des REP de par sa composition isotopique dégradée. Ce mono-recyclage permet toutefois une économie des ressources minières en uranium d’environ 10 % et une diminution de la radiotoxicité et du volume des déchets de haute activité et à vie longue. Le mono-recyclage sous forme de MOX dans les REP doit ainsi être considéré comme une première étape visant à la fois à améliorer l’utilisation des ressources naturelles dans les réacteurs actuels et à minimiser le volume des déchets.

Des études sont en cours pour évaluer la possibilité du multi-recyclage en REP, en travaillant sur de nouvelles formes de MOX.

Les activités CEA pour optimiser les procédés de traitement et de fabrication

La R&D du CEA relative au traitement des combustibles usés et à la fabrication de nouveaux combustibles s’articule autour de quatre axes :

Le soutien au fonctionnent actuel des usines Orano de La Hague (Manche) et Mélox (Gard)

Le CEA assure, en soutien à Orano, une R&D pour remédier aux problèmes qui apparaissent sur les lignes de production, améliorer les performances des ateliers et adapter les procédés afin de suivre l’évolution du marché des combustibles à traiter.

L’extension du domaine des combustibles pouvant être traités dans l’usine de La Hague

Le CEA mène également des recherches et développements pour élargir le domaine des combustibles usés pouvant être traités dans l’usine de La Hague. Le CEA travaille notamment sur les mécanismes de dissolution d’oxydes de plutonium et d’uranium et sur la gestion des fortes insolubilités liées aux concentrations relativement élevées en plutonium des combustibles MOX.

Le développement de procédés avancés en vue du multi-recyclage du plutonium

En cas de multi-recyclage du plutonium, les quantités de plutonium présent dans les combustibles usés à traiter et à fabriquer augmenteraient. Le CEA travaille sur des procédés de récupération quantitative de cette matière plus sélectifs, simples et sûrs. De plus, il développe des briques technologiques de fabrication des combustibles MOX afin d’identifier de nouveaux procédés qui pourraient être mis en œuvre, dans un premier temps, pour le multi-recyclage en REP et, dans un deuxième temps, pour la fermeture du cycle dans des Réacteurs à Neutrons Rapides (RNR).

La valorisation des produits de fission et des actinides mineurs

Des actions de R&D sont également réalisées en partenariat avec Orano sur la récupération, lors des opérations de traitement, de certains platinoïdes produits au sein des combustibles nucléaires lors de leur utilisation en réacteur. En effet, certains d’entre eux ont un coût très élevé sur le marché des métaux et sont largement utilisés, en particulier pour fabriquer des catalyseurs. Cette valorisation implique des performances très élevées de décontamination vis-à-vis des autres produits de fission pour assurer une utilisation de ces éléments avec des contraintes radiologiques parfaitement maîtrisées.

.