Qu’est-ce que l’usine du futur ?

Ce concept d’usine du futur ou « industrie 4.0 » est proposé pour la première fois en Allemagne, en 2011. Il s’agit de passer de productions de masse standardisées à des productions adaptées aux besoins des clients, en petites séries mais toujours compétitives. Et ceci, grâce aux technologies numériques, dont l’

intelligence artificielle (IA) à laquelle s’intéresse le CEA à partir des années 1980 pour proposer aujourd’hui des pistes innovantes.

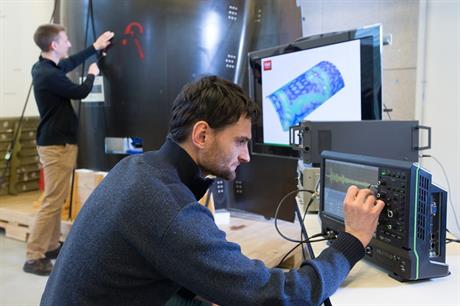

L’idée est de rendre les lignes de fabrication flexibles, tout en conservant un haut niveau de qualité avec une traçabilité et une évaluation en temps réel des procédés, par exemple avec des méthodes de contrôle non destructif. D’autres technologies de contrôle (analyse de données,

SHM) aident à la maintenance prédictive pour garantir la performance des machines.

Intégration de capteurs SHM dans une structure d’aéronautique pour y détecter d’éventuels défauts et les classer par IA. © CEA / Cyrille Dupont / The Pulses

L’

usine du futur est une chaîne industrielle numérisée et intelligente pour piloter de manière agile et sécurisée les productions. Elle vise également l’impératif d’efficacité énergétique, avec une vision plus globale de l’économie circulaire avec par exemple une utilisation raisonnée des matières premières grâce au recyclage et à la fabrication additive.

Quelle est la force du CEA ?

Depuis plus de vingt ans, nous développons un large spectre de technologies numériques pour l’usine du futur. Ces recherches sont conduites en partenariat avec des industriels, donnant un accès privilégié à des données représentatives des vrais processus industriels, ce qui nous distingue des laboratoires académiques qui travaillent souvent sur des données simulées.

C’est en cela une très grande force car ces données, matière première de l’IA, nous permettent de mettre au point des méthodes d’apprentissage et des algorithmes qui restent robustes une fois déployés sur le terrain.

Comment le CEA s'est-il positionné sur ces technologies ?

Historiquement, notre socle de compétences s’est construit à partir de nos activités pour l’industrie nucléaire : électronique durcie ; instrumentation et

robotique ; traitement d’images et de données, etc.

Ces développements ont évolué en briques technologiques génériques que nous proposons depuis les années 2000 à de nombreuses filières industrielles : pétrole & raffineries, santé, agro-alimentaire, automobile, aéronautique… Tous ces secteurs sont en train d’opérer leur mutation vers l’usine du futur.

Quels sont les enjeux de l’usine du futur ?

L’enjeu est évidemment la compétitivité de l’économie française, ou comment permettre aux entreprises de rester performantes sur des marchés en mutation. La crise de la Covid-19 a mis l’accent de façon très forte sur le besoin d’adaptation des activités de production pour fournir des produits stratégiques comme

les dispositifs médicaux. Or, quelle usine pouvait le faire sans avoir à tout réinvestir ?

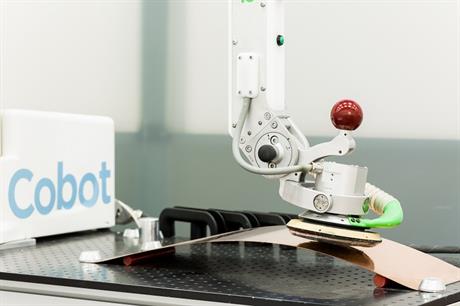

Grâce à l’IA, nous développons des outils robotiques reconfigurables qui n’ont plus besoin de programmation complexe pour passer d’un produit à l’autre.

Cobot d’aide au ponçage de pièces, de la start-up ISybot du CEA-List. © ISybot

De même, nous travaillons sur l’élaboration de

jumeaux numériques d’usines pour simuler toutes les étapes de la conception d’une usine ainsi que toutes celles des moyens de production. L’objectif est de pouvoir anticiper et adapter la fabrication en fonction des ressources humaines et matérielles.

Tout cela repose sur les données et leur sécurisation…

En effet, on a besoin de bénéficier d’un maximum de retours d’expériences des industriels tant au niveau de leurs process que de leurs métiers, et cela passe par l’accès aux

données. Or, nous constatons leur réticence à les partager, ce qui se comprend dans ces environnements concurrentiels. Nous proposons des solutions de cybersécurité, par exemple avec

la cryptographie homomorphe qui permet de travailler sur les données, y compris avec des algorithmes d’IA, sans avoir à les décrypter.

Nous collaborons également avec plusieurs partenaires sur un cloud ultra-sécurisé pour agréger et mutualiser ces données, et permettre à tous les industriels de partager cette richesse tout en préservant leur capacité de différenciation.

Retrouvez cette interview

dans le hors-série des Défis du CEA :