Au CEA, les chercheurs développent des composants de base de plus en plus petits. Ils savent ensuite construire des capteurs complets, des circuits intégrés, prévoir des architectures spécifiques, en assurer l'intégration 3D et le packaging, leur associer de l'électronique de puissance, des éléments d'imagerie et des algorithmes de fusion de données… allant jusqu'au stade de pré-industrialisation. Ils continuent aussi d'étudier l'ingénierie des

matériaux, à l'origine de nouvelles fonctions.

Cette pluridisciplinarité profite à de nouveaux axes de R&D :

l'intelligence artificielle,

la réalité virtuelle et la réalité augmentée, les protocoles médicaux, la cybersécurité. Une meilleure connectivité, une bonne autonomie énergétique et la garantie de la sécurité des données et des calculs révolutionnent les domaines de la santé, de l'environnement et de l'énergie.

Informatique

Les composants microélectroniques constituent le « socle » physique (hardware) sur lequel fonctionnent toutes les applications informatiques (software). L'évolution accélérée des capacités de traitement et de stockage des informations numériques, associée aux progrès des langages de programmation et des codes de calcul, a favorisé le développement d'applications logicielles de plus en plus complexes, capables de manipuler d'abord uniquement du texte, puis des images, des vidéos... La révolution actuelle du « Big Data », qui manipule d'énormes quantités de données informatisées, découle directement des progrès de la microélectronique.

Supercalculateur Airain, hébergé dans le Très grand centre de calcul du CEA. Il est ouvert aux chercheurs de l’organisme et aux industriels français. © Cadam/CEA

Internet et téléphonie

Pour répondre à la demande de l'Internet des objets (IoT), de nouveaux systèmes apparaissent : performants, à faible consommation et enrichis de fonctions de communication, stockage et sécurité. Ils sont accompagnés de systèmes de liaisons numériques sans fil à très haut débit, comme les futurs

réseaux 5G qui assurent leur hyperconnectivité.

Santé

Dès 1976, les systèmes électroniques du CEA ont équipé le premier

scanner à rayons X pour analyser le corps entier. En 1980, les chercheurs mettent au point le premier

tomographe à émission de positons. En 1997, c'est au tour de la

génomique de profiter de leurs travaux avec les premières biopuces.

Zoom sur... le lab-on-chip

Aujourd'hui, les laboratoires sur puces permettent de réaliser les analyses biologiques courantes à domicile et de transmettre les données via un smartphone à son médecin. Des services dans le domaine de la

médecine personnalisée sont envisagés :

administration ciblée de médicaments, systèmes de contrôle résorbables et matériaux biocompatibles pour des implants et autres patchs médicaux…

Aujourd'hui, les laboratoires sur puces permettent de réaliser les analyses biologiques courantes à domicile et de transmettre les données via un smartphone à son médecin. Des services dans le domaine de la

médecine personnalisée sont envisagés :

administration ciblée de médicaments, systèmes de contrôle résorbables et matériaux biocompatibles pour des implants et autres patchs médicaux…

Efficacité énergétique

Pour réduire l'impact sur l'environnement des multiples systèmes numériques, gourmands en énergie, de nouvelles technologies et architectures de composants basse consommation sont développées. Ces composants électroniques cherchent en particulier à récupérer et exploiter l'énergie qui les environne, qu'elle soit issue de rayonnements (solaire, radiofréquence ou infrarouge), de variations de température ou d'origine mécanique (chocs, déformations, vibrations).

Cybersécurité

Grâce à leur expertise approfondie des différents types d'attaques physiques que peuvent subir circuits intégrés et composants électroniques, les chercheurs peuvent assurer la sécurité d'un système numérique dans son ensemble. En couplant technologie, design et logiciel embarqué, ils développent ainsi des protections physiques ou des systèmes assurant la traçabilité de chaque circuit.

Imagerie astrophysique

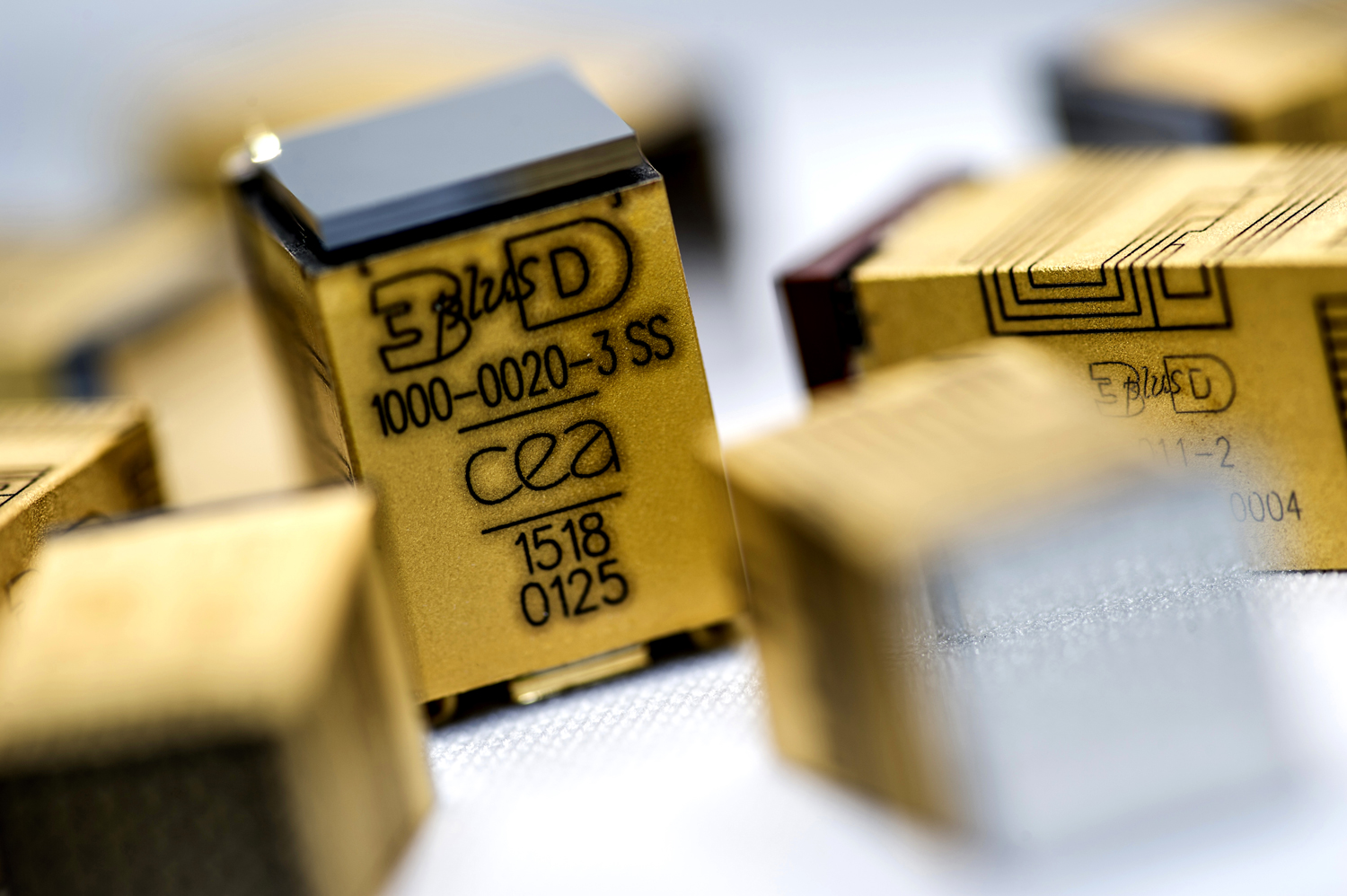

Détecteur Caliste-SO pour le satellite Solar-Orbiter © P.Stroppa/CEA

Les télescopes et satellites, et donc l'astrophysique dans son ensemble, bénéficient pleinement des avancées en microélectronique.

Ainsi, parmi la dizaine d'instruments embarqués sur le satellite Solar Orbiter, un spectromètre équipé de nouveaux détecteurs de rayons X produira des images spectroscopiques du plasma solaire. Une caméra spectrométrique de nouvelle génération, miniaturisée (passant de 330 cm2 à 8 cm2 ) et plus performante, va prendre la relève de celle mise en orbite à bord du satellite Integral.

Implanté sur le plateau de Chajnantor au Chili, le télescope Apex détecte de nombreux objets célestes. Pour cela, il est équipé entre autres d'une caméra utilisant des

bolomètres ultra-sensibles, conçus pour détecter les plus infimes variations de température dues à la faible radiation submillimétrique, mais qui doivent être refroidis à une température de – 272,85 °C !

Au quotidien

Des détecteurs à base de microbolomètres équipent aujourd'hui de nombreux produits commerciaux, qui vont des systèmes de vision nocturne pour la surveillance et la sécurité, des caméras de thermographie (pour les pompiers par exemple), à des applications grand public :

bâtiments connectés,

voitures, téléphones portables...

Habitacle de voiture sans conducteur © Chombosan/Fotolia

Les LEDS

Au-delà des composants, les chercheurs ont développé

une nouvelle génération de Leds 3D, plus efficaces et quatre fois moins

chères que les Leds classiques. Pour cela, ils utilisent, sur un

substrat plus grand, des matériaux moins onéreux et n'ont plus besoin de

phosphore.