Les composants face au plasma des installations de fusion actuelles comme WEST utilisent du tungstène assemblé sur un alliage de cuivre. Or la tenue du cuivre aux fortes irradiations neutroniques questionne la durée de vie de ces composants dans une future centrale à fusion. Son remplacement par de l'acier dit à faible activation, l'Eurofer97, développé dans le cadre du programme fusion européen est à l'étude.

Le tungstène (W) est l'option privilégiée comme matériau face au plasma dans les centrales à fusion. L'Eurofer97, acier martensitique à basse activation, est envisagé pour remplacer le cuivre comme matériau structurel pour les composants de première paroi et une partie du divertor dans les futures centrales de fusion (Le divertor étant un composant activement refroidi placé en bas du tokamak qui supporte les flux de chaleur

les plus intenses). Ces composants devraient subir des charges thermiques en régime permanent allant jusqu'à 1 MW/m², similaire à celles que subissent les engins spatiaux lors de leur rentrée atmosphérique.

Actuellement, un revêtement de tungstène d'environ 2 mm est la solution technologique privilégiée (développement de l'institut allemand KIT). L'utilisation de tungstène massif pourrait offrir l'avantage d'un matériau dense et dont les caractéristiques matériaux sont maitrisés avant la réalisation complète du composant. Toutefois, cette approche nécessite une solution d'assemblage entre le tungstène et l'Eurofer97.

Une première étape de cette étude a porté sur les choix technologiques de fabrication pour la réalisation de prototypes. L'assemblage direct du tungstène et de l'Eurofer97 par compression isostatique à chaud n'est pas possible pour des raisons métallurgiques. L'utilisation d'un matériau à gradient de fonction (FGM) entre le tungstène et le l'Eurofer97 a été choisie. La composition de la couche intercalaire entre le tungstène et l'Eurofer97 privilégie les matériaux à activation réduite, projetables à froid et joignables efficacement via une liaison par diffusion.

Pour ces raisons, le matériau intercalaire est composé de matériaux à gradient de fonction en titane (Ti) et en tantale (Ta). Les avantages du procédé de projection dynamique par gaz froid sont de fournir des matériaux de haute densité (> 95 %) et n'ayant aucune trace d'oxydation au sein du dépôt créé. L'assemblage final entre le tungstène (W), le matériau FGM en Ti/Ta (900 µm ±150) et l'Eurofer97 est réalisé par compression isostatique à chaud, suivi d'un traitement thermique pour restaurer les propriétés mécaniques de l'Eurofer97.

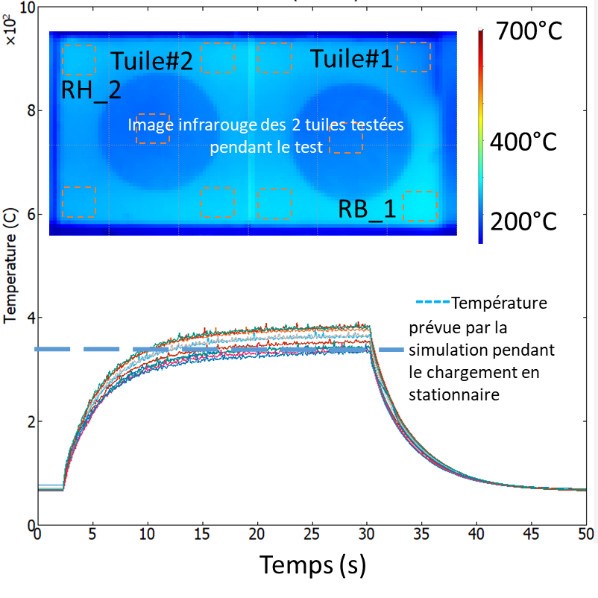

Les résultats de contrôles non-destructifs (ultrasons, thermographie infrarouge) montrent qu'une grande partie de la maquette réalisée ne présente aucun défaut. Cette partie a donc été testée jusqu'à 3 MW/m² dans l'installation de test à hauts flux HADES localisée à l'IRFM. Les réponses thermiques lors du test ont révélé le bon comportement thermique de la maquette puisque les résultats expérimentaux sont conformes à ceux attendus. Aucun signe de rupture des tuiles n'a été observé après la charge de fatigue de 120 cycles à 3 MW/m² (30 secondes chargé suivi de 30 secondes non chargé).

Figure 2 : Température de surface de régions d'intérêts (RB_1) pendant les tests à 1,15 MW/M2

Les tests vont être poursuivis jusqu'à la défaillance du composant pour comprendre les mécanismes d'endommagement d'une telle technologie. L'Eurofer97 étant un acier, les développements menés pour l'assemblage du tungstène vers l'Eurofer97 pourront aussi être utiles pour la réalisation d'assemblages W sur acier qui seront nécessaires aux composants de première génération du nouveau mur tungstène d'ITER, élément de la nouvelle baseline 2024.